疫情——对中国制造数字化发展既是机遇也是挑战

2019年12月,全国爆发新型冠状病毒肺炎疫情,当前新冠疫情逐步由高峰期转入控制期。那么后疫情时代,中国制造数字化发展又会如何呢?

1、从口罩生产看制造企业柔性化生产和数字化转型

面对新冠肺炎疫情,口罩成为市场上的紧缺物资。能够在特殊时期进行口罩生产的企业,大都拥有自动化、数字化程度较高的生产线,以便于在复工生产的同时避免人员聚集造成疫情的扩散。与此同时,除了传统的口罩生产商之外,以富士康、上汽通用五菱、长盈精密为代表的制造企业和以利元亨、拓野机器人等智能制造系统集成企业也迅速加入到口罩生产队伍中。

这些跨界厂商依托强大的柔性化生产能力和数字化基础支撑,在极短时间内形成口罩产能。

柔性制造系统的特色在于生产过程中更换产品类型时,并不需要频繁更换生产机械,只需要依托其灵活的组件和完备的数字化生产系统修正系统参数,便可以满足多样化的产品需求。

2、从企业复工看智能化工厂引领的智能制造风潮

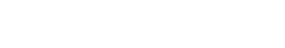

在劳动力缺失、防护装备短缺、人群对于人员密集型生产产生恐慌情绪等不利因素影响下,传统制造业的产能恢复面临着较大的危机。也使得众多企业面临着巨大的生存压力。

案例:宝钢为代表的智能化工厂依托自身广泛而深入的数字化转型基础,利用基于大数据和人工智能的远程运维技术,宝钢将宝山基地的冷轧热镀锌智能车间变成了一座24小时运转却不需多人值守的“黑灯工厂”。

这种“不碰面生产”的方式成为宝钢打好稳产、高产守卫战的利器。

为了应对疫情导致的劳动力短缺、线下需求疲弱、供应链断裂和资金链紧张等问题,工业互联网将充分发挥技术优势,联通企业下游需求与上游供应,帮助企业精准对接客户,通过远程协同实现企业员工在线办公,基于对市场变化的预测帮助企业找到重点发展方向。

3、疫情是行业之危,数字化转型是企业之机

加快制造业数字化转型才是企业自救的良药。宝钢股份上海宝山基地工厂就展现了独特的优势:覆盖全厂的智能化生产系统不仅提升了生产效率,更在特殊时期,实现了疫情防控和稳定生产的有效平衡。

富士康的“熄灯工厂”通过工业互联网、智能制造的导入,已经实现了完全自动化,不需要人工参与也可以完成生产。

4、对企业数字化转型的建议

数字化转型不是简单的机器换人,更不是简单的通信技术改造,而是要形成工厂内软硬件的全面协同,真正做到数字化、线上化,打通企业内部的全数据链。

不仅仅是生产线的自动化,在企业管理、远程协同,甚至是线上会议等领域都应该加速铺开。新冠肺炎疫情爆发以来,“云办公”“虚拟生产”“云制造”等均成为了战疫情期间的热门词汇。众多远程办公软件更是占据了APP榜单的前几位,阿里钉钉首次超过微信,跃居苹果App Store排行榜第一,同时企业微信升至排行榜第三、腾讯会议第四。而远程办公软件的稳定性和智能化程度是影响用户体验的主要因素,各类新兴应用也将助力制造企业从管理、运营、生产、物流、销售等各个环节进行全面升级。

例如集MES管理、云平台存储和大数据计算功能为一体的云MES,不仅在任务分派、数据采集、生产跟踪、质量控制、资源管理等方面能够实现高效的执行力,在生产后期还可以利用人工智能技术分析云端数据,进一步发现问题、总结原因、持续改进。

推进以数字孪生、虚拟生产为抓手,明晰制造企业数字化转型的路径。数字孪生是一种以数据和模型为驱动、数字孪生体和数字线程为支撑新型制造模式,能够通过实时连接、映射、分析、反馈物理世界的资产与行为,使工业全要素、产业链、全价值链达到最大限度闭环优化。数字孪生体中包含了虚拟世界与现实物理世界的接口,因此发展数字孪生技术是实现虚拟生产的关键步骤,也是推动企业数字化转型的有利抓手。来源:网络

深圳市宝安区福海街道展城路1号

工业元宇宙大会

工业元宇宙大会 第八届增材制造增材制造技术应用论坛

第八届增材制造增材制造技术应用论坛 2023第六届国际先进涂层与薄膜技术大会

2023第六届国际先进涂层与薄膜技术大会 FuMaTech & IRACE 2023 -- 主论坛:制造业领域未来解决方案

FuMaTech & IRACE 2023 -- 主论坛:制造业领域未来解决方案 第十四届[长城特钢]工模具材料配件产业链交流大会暨模具产业数字化转型高峰论坛

第十四届[长城特钢]工模具材料配件产业链交流大会暨模具产业数字化转型高峰论坛 DMP江南游戏官网

DMP江南游戏官网